от завода-производителя

Доставка по всей России!

Производство корпусных деталей из стали и алюминия

Завод РиНМ занимается производством корпусных деталей из стали и алюминия по чертежам заказчика. Выполняем заказы любого объема максимально быстро и качественно. Даем скидки на крупные заказы. Организуем доставку готовых изделий в ваш город. Узнать подробнее о ценах, условиях оплаты и сроках выполнения заказа можно у нашего менеджера.

Какие виды деталей мы производим

Корпусные детали, производимые методом ротационной вытяжки, используются для нужд машиностроительной, судостроительной, нефтегазовой, химической, фармацевтической, пищевой промышленности, оборонном комплексе, космонавтике и авиастроении. У нас можно заказать корпусные детали из алюминия и его сплавов, черной и нержавеющей стали по типовым и индивидуальным проектам. Диаметр изделий от 20,0 до 3500,0 мм, толщина заготовок из алюминия до 14,0 мм, из углеродистой стали — до 12,0 мм, из нержавейки — до 10,0 мм.

Подробнее об изготовлении изделий способом ротационной вытяжки

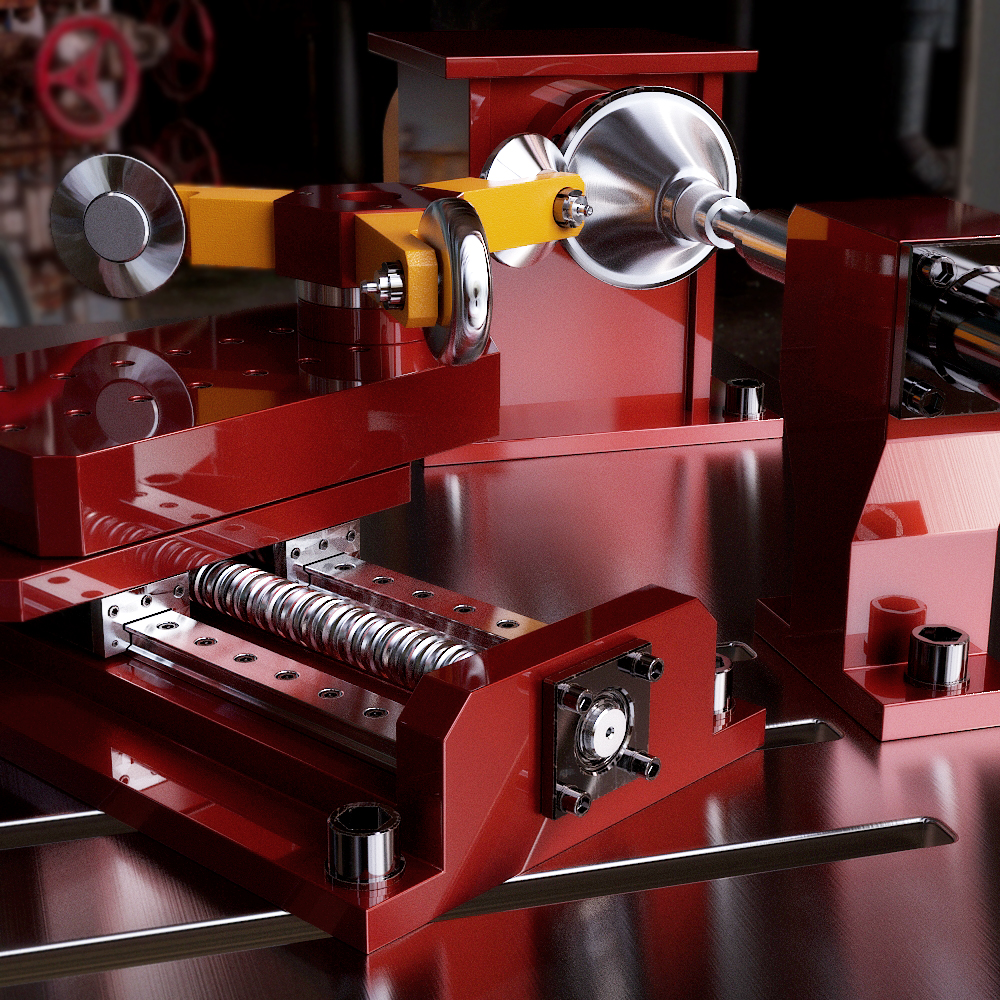

Ротационной вытяжкой называется процесс поэтапного изменения формы болванки за счет локальной деформации металла. Различные режимы вытяжки и разные траектории движения оправки позволяют получать детали сложной формы. Производство изделий способом ротационной вытяжки осуществляется без утончения и с утончением стенок. В первом случае изменение формы происходит путем уменьшения диаметра болванки, во втором — изменяется (уменьшается) толщина заготовки, параллельно происходит упрочнение металла за счет нагартовки.

К преимуществам технологии ротационной вытяжки можно отнести:

- возможность получения деталей, имеющих высокое качество поверхности, обладающих легкостью, прочностью, жесткостью;

- изготовление изделий этим способом позволяет существенно сократить расход металла;

- все процессы автоматизированы, поэтому вероятность брака сводится к минимуму;

- высокая скорость и малые сроки подготовки к производству;

- высокая точность размеров.

Рабочие режимы ротационной вытяжки

- Однопроходная. Изменение формы плоской металлической заготовки и превращение ее в полое изделие осуществляется за счет уменьшения поперечных размеров исходной заготовки за один проход инструмента.

- Проецирование. В этом режиме ротационной вытяжки болванка укладывается на оправку, после чего происходит смещение оправки в осевом направлении. В результате формование детали происходит за один проход.

- Протяжка. За счет деформационного воздействия происходит удлинение полой цилиндрической заготовки и уменьшение толщины ее стенок.

- Закатка. Поэтапное уменьшение диаметра вращающейся болванки происходит за счет утолщения стенок болванки и перераспределения материала. Этот режим применяется для формирования горловин и днищ металлических емкостей.

- Раздача. Формообразование детали осуществляется за счет увеличения диаметра и утончения стенок полой болванки на определенном участке — в начале, в середине или на ее конце.

- Профилирование. Данный режим предполагает поэтапное формирование с помощью специальных роликов выемок и пазов в заготовках цилиндрической формы.

Если требуется создать полую деталь сложной формы, то разные режимы деформации металла применяются в разном сочетании и разной последовательности.

Наши преимущества

- Расчет за 24 часа. Выполним расчет стоимости изготовления изделий по готовым эскизам и чертежам в день их получения.

- Снижение стоимости заказа за счет оптимизации проекта. Благодаря индивидуальному подходу к каждому проекту и гибкой ценовой политике мы эффективно оптимизируем стоимость производства изделий.

- Информационная поддержка. Возможно личное общение с технологом в любом удобном для вас режиме — встреча в офисе, по телефону, через мессенджеры или электронную почту.

- Проведение НИОКР при необходимости. В сложных случаях при разработке новых проектов выполняем научно-исследовательские и опытно-конструкторские работы.

- Готовые образцы через 3-4 дня. Благодаря быстрым расчетам, современному оборудованию и гибкому графику производства пробная партия продукции будет готова уже через несколько дней.

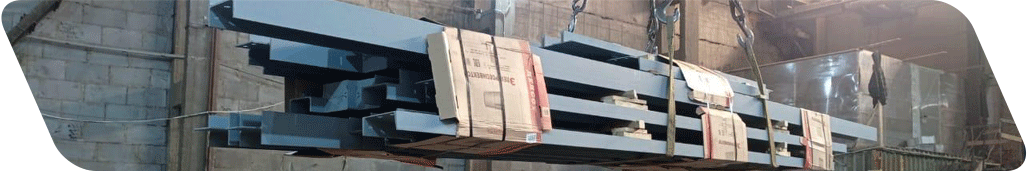

- Собственное производство. Наши производственные участки оснащены современным высокопроизводительным оборудованием. В инфраструктуру предприятия входит лаборатория, складские площади, собственный автопарк.

- Качественные материалы. Используем только качественные сертифицированные материалы. Алюминий, черный и нержавеющий прокат, применяемые для производства корпусных деталей, проходят обязательный входной контроль качества.

- Широкий диапазон обрабатываемых заготовок. Габаритные размеры готовых изделий от 20,0 мм до 3,5 м. Максимальная толщина деталей из коррозионностойкой стали 10,0 мм, из углеродистой стали — 10,0 мм, из алюминиевого проката — 14,0 мм.

Как оформить заявку на производство корпусных деталей

Чтобы заключить договор на изготовление изделий из алюминия, углеродистой и нержавеющей стали, позвоните нам по телефону +7 (42172) 418-64, закажите обратный звонок или напишите нам на e-mail komsomolsk-na-amure@rezervuar-met.ru. Наш представитель свяжется с вами для согласования заказа, рассчитает его стоимость, сориентирует по срокам изготовления, озвучит условия доставки, ответит на все возникшие вопросы.